3D печать самого маленького в мире оркестра

Музей музыкальных инструментов (ММИ) в Фениксе штат Аризона собрал под своей крышей 16 тысяч различных музыкальных инструментов и связанных с ними объектов музыки, 6,5 тысяч из которых постоянно демонстрируются в выставочных залах. Все музыкальные экспонаты прибыли из 200 стран мира и применяются в разнообразных музыкальных направлениях. Среди выставочных музыкальных инструментов представлены гитара короля серф-гитары Дика Дейла, виолончель выдающегося каталонского музыканта Пабло Казальса и сценический костюм Элвиса Пресли.

Недавно организаторы музея объявили о том, что хотят идти в ногу со временем и поэтому решили создать новый интересный экспонат, напечатав первый в мире оркестр на 3D принтере. Для начала представители ММИ связались с музыкантами, играющими в Лондонском городском оркестре и убедили их поучаствовать в уникальном проекте по созданию миниатюрной копии оркестра. Фигурки музыкантов создавались студией 3D печати my3Dtwin, которая специализируется на создании 3D печатных копий человека, путем изначального 3D сканирования каждого музыканта в специальной кабинке, позволяющей проводить 360 градусное сканирование объектов с последующим созданием 3D моделей.

Как только процесс сканирования и создания моделей был завершен, работники студии my3Dtwin перешли на стадию печати фигурок гипсом в масштабе 1:12 на принтерах 3D Systems ProJet. Стоит отметить, что точные копии музыкантов печатались в цвете и практически не требовали дальнейшей доработки, за исключением шлифовки некоторых особенно сложных деталей.

Результат превзошел все ожидания, представив на обозрение публики крошечную копию оркестра в рамках интерактивной выставки музея. Особенностью постановки является звуковое сопровождение игры оркестра и подсветка того или иного сектора оркестра в зависимости от того, мелодия какого музыкального инструмента играет в данный момент.

Миниатюры музыкантов расположены так будто они находятся на сцене играют перед публикой. Так большое пространство отдано под прекрасно выполненную копию рояля в комплекте с пианистом и нотами, виолончелисты располагаются на стульях бок-о-бок в одном ряду с музыкантами, играющими на струнных инструментах, их взор обращен на дирижера, стоящего у основания круга. Вашему взору так же представлены восхитительные крошечные ноты на специальных подставках и арфа, поражающая своей правдоподобностью.

Если у вас нет возможности побывать на концерте симфонического оркестра, приходите на выставку в Музей музыкальных инструментов и откройте для себя прелесть музыки и современных технологий 3D печати!

- Published in 3Д ПЕЧАТЬ, Новости 3Д печати

Как, когда, почему: Руководство по 3D печати титаном

Вопрос задействования металлов в 3D технологиях обсуждается в течение последних нескольких лет, и лишь с недавних времен благодаря снижению цены технологий и программного обеспечения в сфере 3D печати стало возможным широкое использование других материалов, кроме пластика. И именно титан является наиболее подходящим по своим характеристикам промышленным металлом для применения в индустрии 3D печати. Это высокопрочным металл, который обладает низкой плотностью и высокой устойчивостью к коррозии, а также имеет высокую температуру плавления, что делает его идеальным материалом для использования во множестве отраслей промышленности, в том числе аэрокосмической, автомобильной, военной, для создания медицинских протезов, ортопедических и зубных имплантатов и даже ювелирных изделий. А теперь благодаря возможности использования для создания изделий на 3D принтере титан стал еще востребованнее.

Производитель титана компания Titanium Processing Center, расположенная в Мичигане, с целью проинформировать своих клиентов о новых направлениях использования титана разработала информационный плакат «3D печать титаном», на котором представлены преимущества данного металла перед традиционными материалами для 3D принтеров.

Помимо того, что титан является самым прочным металлом, который на данный момент может быть задействован в 3D печати, он является еще и самым легким. Обычно продукты, сделанные из титана, должны проходить фрезерную обработку, однако технологии 3D печати, позволяющие создавать продукты разных уровней сложности, что делает использование добавочных технологий рентабельным. За счет нетоксичности, высокой прочности и устойчивости к коррозии, титан применим для печати деталей для аэрокосмической отрасли, протезов для стоматологического и медицинского направлений. Современные 3D технологии позволяют печатать детали из титана толщиной слоев 0,25 мм с минимальной толщиной стенок в 0,4 мм.

Для печати титаном на 3D принтере применяют технология аддитивного производства металлических изделий, известную как прямое лазерное спекание металлов (DMLS): тонкий слой металла в виде мелкого порошка подается на нагревательный стол в то время, как мощный углекислотный лазер спекает частицы металлического порошка между собой и с предыдущим слоем. При таком процессе печатные слои титана могут достигать 20-40 мкм, а сами готовые изделия не будут отличаться привычным хромированным блеском, который часто ассоциируется с титаном, т.к. при печати получаются серые немного тускловатые нешлифованные металлические детали. Для получения желаемого традиционного блеска, присущего металлу, детали можно подвергнуть дальнейшей ручной обработке, а современное 3D программное обеспечение позволяет печатать детали под нужным углом, избегая возникновения полос и обеспечивая необходимую прочность.

Но все же стоит отметить, что из-за особенностей спекания стали на данный момент модели не всех размеров могут быть напечатаны из титана на 3D принтере. Однако печать отдельных частей рамы для велосипеда, корпус мобильного телефона или клапан для двигателя вполне под силу. И благодаря тому, что титан является одним из наиболее доступных прочных металлов, печать с его помощью промышленных прототипов, создание которых традиционными методами не представляется возможным, что открывает широкие перспективы быстрого и доступного промышленного прототипирования.

- Published in 3Д ПЕЧАТЬ, Новости 3Д печати

Как напечатать катер с воздушным двигателем на 3D принтере

Наверняка каждый мальчишка в детстве мечтал о своей лодке, некоторые даже посещали кружки юных инженеров, где их учили самостоятельно мастерить мини-судна. Но видимо даже повзрослев, мужчины все равно в душе остаются мальчишками, жаждущими приключений. Одним из таких «мальчишек» является немец Себастиан Хубер (Sebsastian Huber), который осуществил свою мечту детства при помощи 3D принтера: он спроектировал и напечатал катер с воздушным двигателем.

Переехав во Флориду, местность с огромным количеством рек и болот, где распространено использование простых плоских лодок, как правило, управляемых с помощью двигателя, расположенного в задней части лодки, что позволяет передвигаться по болотам, Себастиан решил не терять времени зря и занять себя прекрасным развлечением во время досуга.

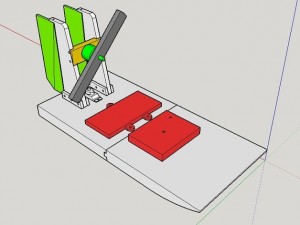

Шаг 1. Проектирование модели.

Лодка Instructable состоит из двух разных частей, соединяемых друг с другом при помощи креплений, оснащена мотором и прекрасно подходит для плаваний по болотным заводям. Дизайн лодки был разработан с помощью программы CAD так, чтобы иметь возможность оснастить ее электроникой и разместить кабельные каналы. Приемник сигнала укрыт от воды и расположен в передней части лодки в то время как батарею разместили на корме для сохранения центр тяжести позади центра самой лодки.

Шаг 2. Подготовка деталей.

Следующим этапом является проверка наличия всего необходимого для непосредственного создания лодки, начиная от 3D принтера и 4 шпилек, и заканчивая пропеллером и проводками. Все необходимое перечислено и есть в наличии в онлайн магазине Hobby King’s online store.

Шаг 3. Процесс 3D печати.

Далее загружаем уже готовые файлы и переходим к задействованию 3D принтера. Используем пластик ABS с 15% заполнением обоих частей лодки, с 20% заполнением управляющих поверхностей, и 50% заполнением остальных частей изделия.

Шаг 4. Нагревание.

По словам Хубера, далее необходимо нагреть шпильки и расположить их в верхней и нижней части лодки на расстоянии 3 мм от закругленного края для того, чтобы оборудовать управление.

Шаг 5. Электроника.

Если вы следовали инструкциям создателя, то дальнейшая задача – проложить верно кабеля и смонтировать винт, а две части лодки можно закрепить при помощи клея.

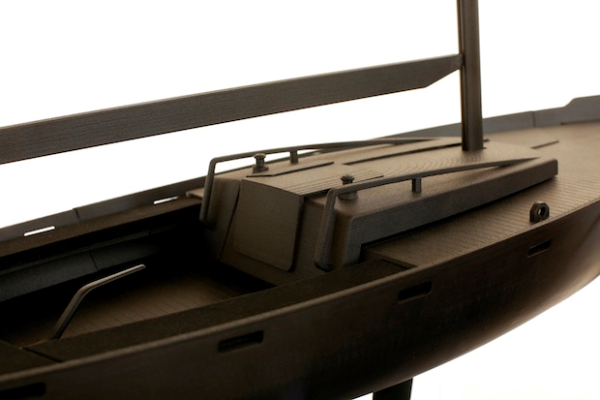

Возможно, внешний вид лодки оставляет желать лучшего, ведь основной упор сделан в механику. Любителям красивых вещичек напомним о проекте «Livrea 26» в котором итальянцы воссоздали старинную рыбацкую лодку в масштабе 1:14, которую вручную строили судостроители Пантеллерии.

Видео полного цикла производства лодки с помощью 3D печати.

Почувствуй себя капитаном, запусти лодку в плаванье!

- Published in Новости 3Д печати

Анатомические кроссовки на 3D принтере

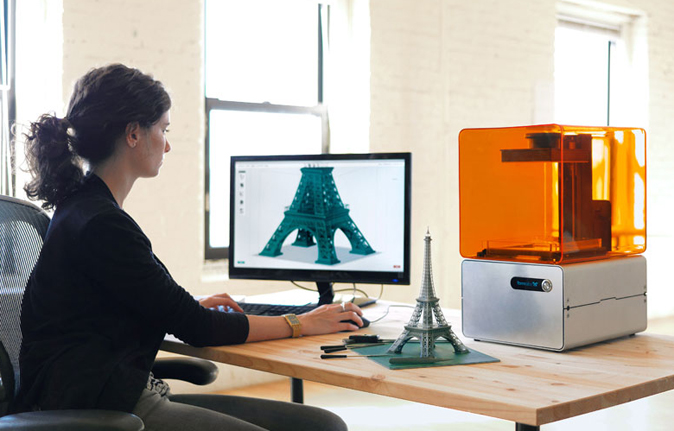

3D печать постепенно проникает во все возможные сферы деятельности человека, и ранее мы уже упоминали об активном использовании 3D принтеров для печати элементов одежды и обуви. Но на этот раз речь пойдет о новом вызове для индустрии 3D печати, который она приняла достойно.

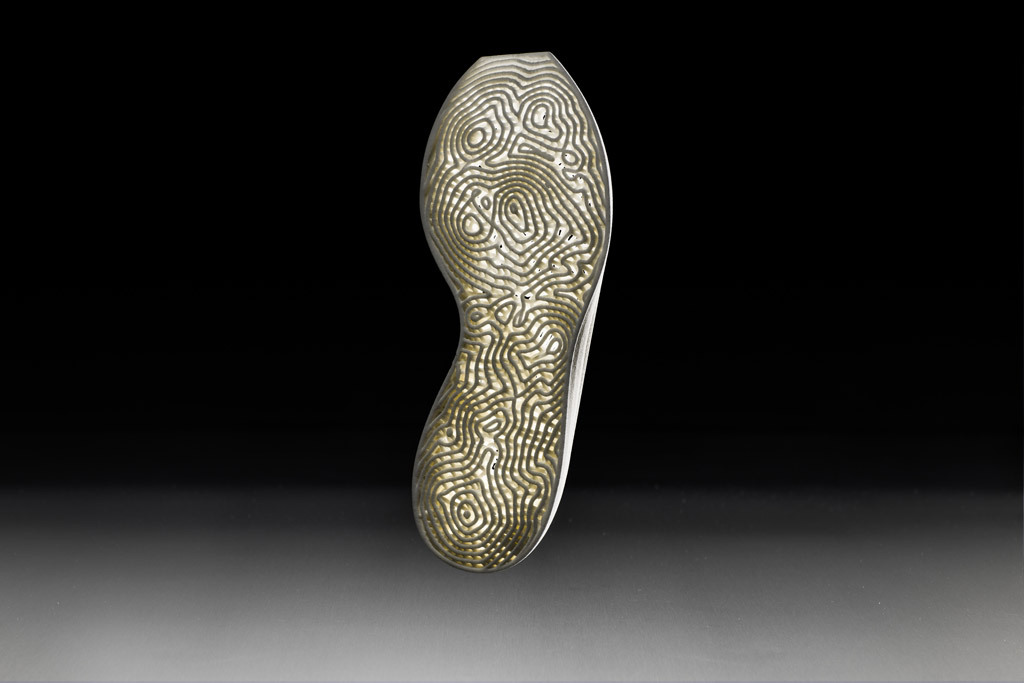

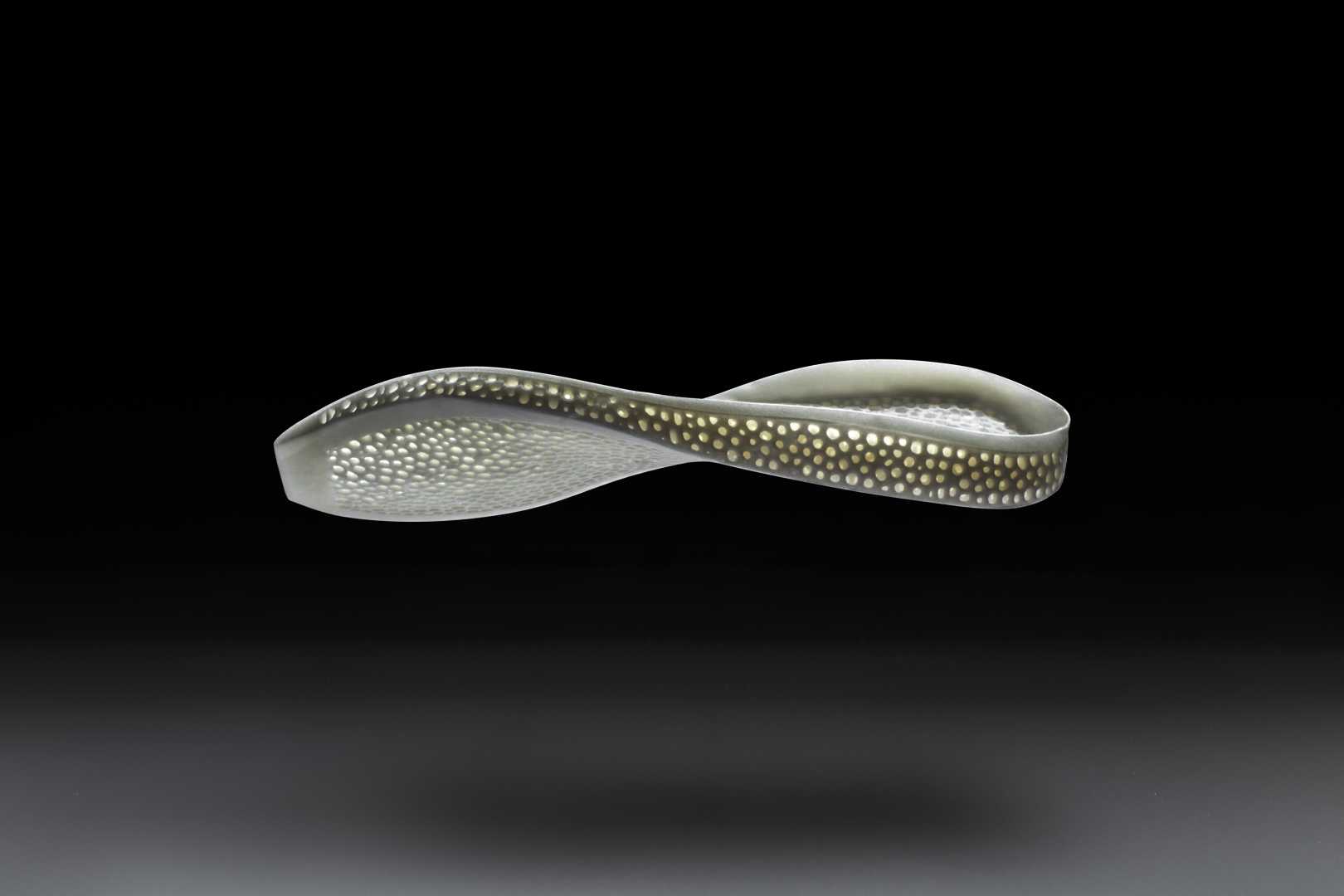

Так мировые производители спортивной брендовой обуви решили идти в ногу со временем и пробовать новые методы привлечения клиентов. Компания Adidas недавно объявила, что она собирается использовать 3D печать для изготовления обуви под заказ для своих постоянных клиентов. В то же время представители компании New Balance заявили, что в апреле 2016 года стартует программа выпуска ограниченным тиражом супер устойчивых беговых кроссовок с подошвой, напечатанной по 3D технологии. Такие кроссовки, являющиеся результатом плодотворного сотрудничества компаний New Balance и 3D Systems, станут первой специальной спортивной обувью, доступной для потребителей. Дизайн стелек кроссовок, для печати которых на 3D принтере методом селективного лазерного спекания (SLS) будет использоваться эластический порошок DuraForm Flex TPU, был разработан для обеспечения максимального эффекта амортизации на тех точках стоп, на которые, как правило, оказывается наибольшее давление во время бега.

Главная задача разработчиков – это использование преимуществ 3D-печати и прорыва в области использования материалов для достижения оптимального баланса гибкости, силы, веса и прочности. Компания 3D Systems планирует презентовать абсолютно новый вид кроссовок на своем стенде в январе 2016 года во время проведения Международной выставки потребительской электроники (Consumer Electronics Show), а запуск продаж планируется на апрель 2016 года в Бостоне – городе основания компании New Balance, которая уже имеет опыт создания обуви с помощью 3D принтера.

Ранее компания предпринимала попытки создания обуви с шипованной подошвой, напечатанной на 3D принтере, однако данные прототипы были слишком тяжелыми и жесткими для использования в профессиональном беге. Текущий прорыв в данной отрасли несет в себе значительные перспективы развития и укрепления бренда компании New Balance с индустрии спортивной одежды и обуви.

Будем искать новые кроссовки на полках магазинов, друзья!

- Published in 3Д ПЕЧАТЬ, Новости 3Д печати

3D печать меняет мир

Согласно данным авторитетного журнала Harvard Business Review, издаваемого с 1922 года Гарвардской школой бизнеса и посвященного вопросам управления бизнесом, треть из 300 компаний-владельцев самых крупных мировых брендов следят за развитием технологии 3D печати или применяют их в своей деятельности. На данный момент это число невелико, и как показывает опыт, изначально дорогие новшества внедряются акулами бизнеса по причине их масштабности и капитала, но благодаря стремительному развитию новых технологий 3D печать становится все более доступной и для более мелких рыбешек-предприятий.

Однако на сегодняшний день очень немногие в нашей стране слышали о 3D принтерах и редко напрямую сталкивались с данными устройствами. Однако нашей компании, которая непосредственно работает в сфере 3D технологий, ежедневно сталкивается с новыми вызовами и задачами, хотелось рассказать о том, почему и как развитие 3D печати может изменить наш мир.

Ухтышка, я могу это сделать!

Каждый из нас полон различных клевых идей, будь то начинающий или опытный предприниматель, ученый, изобретатель или даже юный неоперенный студент. С каждым днем в мире рождается хотя бы один стартап, и лишь немногие из них доводят идею до конца в том числе из-за отсутствия достаточно развитых технологий. 3D печать и непосредственно наша компания 3Dreams призваны воплощать мечты в жизнь и способствовать развитию и новым открытиям в различных сферах жизни. А когда мечта становится реальностью – это ведь так здорово, не правда ли?

- Дорогу новым специалистам!

Конечно, у медали есть две стороны. Благодаря появлению 3D принтеров и их возможности задействования в различных отраслях некоторые вакансии устареют, как это бывает в периоды появления новых технологий. Однако значительно возрастет спрос на хороших специалистов, умеющих работать с 3D принтерами. Зачастую представление о работе 3D принтеров ошибочно: загрузил модель и занимайся своими делами, а устройство сделает всю работу. На самом деле все обстоит гораздо сложнее: необходимо изначально поработать с самой моделью и подготовить ее к печати. При необходимости разделить ее на насколько частей для более качественного результата, установить верный температурный режим печати и постоянно поддерживать его, при необходимости установить дополнительное охлаждение уже напечатанной детали, чтобы она не деформировала и т.д. Таким образом, появление 3D печати может ознаменовать создание новых конкурентоспособных и перспективных профессий для тех, кто готов развиваться вместе с развитием технологий.

- Сокращение времени на разработку моделей.

3D печать позволяет дизайнерам значительно ускорить процесс получения прототипов будущих изделий, в то же время, предоставляя качественные и прочные модели. Однако каким образом это скажется на разработке базовых рабочих программ для создания этих 3D моделей? Эксперты 3D печати в один голос отвечают: пользуясь традиционными инструментами САПР, разработчики тратят 15-16 часов на создание новой модели, но с появлением специальных программ для 3D принтеров и веб-инструментов время на разработку сокращается в среднем в 10 раз! А время, как вы знаете, это деньги.

- Ценим творчество.

Ранее креативность не всегда ценилась и уступала место традиционным методам и моделям. Однако пришло время стирать границы дозволенного! В эпоху разрушения стереотипов творческий подход переходит на совершенно новый уровень в глазах человечества, и чем необычнее и нестандартнее, тем лучше. Инвестиции вкладываются в то, что еще не успели придумать и внедрить ранее. И 3D печать – это именно тот инструмент, который позволит занять свою новую нишу и успешно конкурировать на рынке.

- Незаменимых нет.

На сегодняшний день большинство процессов создания продукции автоматизированы, что делает многие предприятия зависимыми от машин. А любой механизм имеет склонность изнашиваться и периодически приходить в негодность, а поиск и замена детали – процесс не быстрый и зачастую дорогостоящий. А пока у вас полный комплект радостей: простои, затраты на ремонт, потеря существующих и возможных заказов, недовольные клиенты. И в данном случае использование 3D принтеров для оперативного создания качественных недостающих шестеренок – это островок спасения для бизнеса.

- Published in 3Д ПЕЧАТЬ, Новости 3Д печати

Тату с помощью 3D принтера – все очевидное невероятно!

XXI век называют веком раскрепощенности и свободы самовыражения: откровенные реалити-шоу, вседоступность информации, стиль одежды и образ поведения все больше отодвигают, а иногда и вообще ломают установленные обществом рамки приличия. Сейчас в моде татуировки как еще один способ рассказать миру о себе, выделить свою индивидуальность, запечатлить на теле мечты и желания. Вот и французы, которые всегда считались законодателями моды, решили идти в ногу со временем и использовать 3D принтеры в качестве инструмента нанесения тату.

И если французы что-то делают, то они делают это масштабно и на государственном уровне: концепция применения 3D принтеров в тату сфере обсуждалась во время семинара, организованного Министерством культуры Франции и состоявшегося в Высшая национальной школе промышленного дизайна (ENSCI — Les Ateliers) в самом сердце Франции – Париже.

Французская тату-студия Appropriate Audiences решила воплотить в жизнь простую, но в тоже время гениальную идею переориентации 3D принтера с печати изделий из пластика на печать рисунков по телу человека. Основатели студии Пьер Эм (Pierre Emm), Петр Виделка (Piotr Widelka) и Джонатан Да Силвейра (Johan Da Silveira) удалили экструдер из принтера MakerBot, заменив его на иглу для нанесения татуажа – и так родился уникальный 3D тату аппарат.

Изначально его работу протестировали на силиконе, и это было поистине захватывающее зрелище: незамысловатый дизайн был загружен с помощью программного обеспечения Autodesk, и тату машина повторила его с отменной точностью.

Следующим шагом была проверка действия 3D тату аппарата на реальном человеке, что усложнялось работой с изогнутой поверхностью участков кожи. Ну что же, «Défi accepté!» — дружно крикнули французы, и, выпив вина с сыром камамбер, пришли к мысли использовать специальную внутреннюю трубку самоката для того, чтобы немного натянуть кожу и сгладить неровности области для татуажа. Также был добавлен датчик, который может читать информацию о поверхности кожи пользователя и адаптироваться к размеру конечности и изменениям в структуре кожи, что позволяет выполнить более точно татуировку. В ближайшем будущем – нанесение более сложных рисунков на разные участки тела.

Поговорка «Увидеть Париж и умереть» теперь трансформируется в «Увидеть Париж и сделать 3D тату»

- Published in Новости 3Д печати

3D печать: работа по созданию музыкальных инструментов продолжается

А почему бы не напечатать на 3D принтере? Таким вопросом задались ребята из MONAD Studio — основанной в 2002 году архитектурной фирмой с особым интересом к изучению взаимосвязи между пространственным восприятием и ритмическими эффектами. В предыдущей статье мы уже упоминали их проект из 5 музыкальных инструментов. Теперь расскажем подробнее.

Еще в апреле 2015 года они презентовали 3 музыкальных инструмента, напечатанных 3D принтере в рамках проекта «Multi», и теперь порадовали публику новым четвертым под названием Hornucopian Dronepipe (большой диджериду). Этот инструмент еще на один шаг приблизил разработчиков к финальной стадии проекта – созданию 5 музыкальных инструментов с помощью 3D печати, последний пятый инструмент didgeridoo (маленький диджериду) находится в разработке.

Этот инструмент чем-то напоминает волынку, и часть его имени Drone была дана благодаря звукам, издаваемым этим инструментом. Он был разработан основателями MONAD Studio Эриком Гольдембергом (Eric Goldemberg) и Вероникой Зальцберг (Veronica Zalcberg) совместно с музыкантом Скоттом Ф. (Scott F). Благодаря плодотворной работе и комбинации технических знаний, музыкального видения и развитию новых технологий 3D печати были созданы концептуально новые формы музыкальных инструментов.

Каждый инструмент уникален и позволяет совершить увлекательное путешествие в мир интересных звуков. А инструмент Hornucopian Dronepipe примечателен еще влиянием его формы, созданной на основе эргономики формы тела человека, на производимый благодаря этому звук. Это впечатляющих размеров творение, напечатанное с помощью PLA пластика, располагается вокруг тела человека, обвивая его, словно анаконда. Инструмент имеет специальную форму и устройство, чтобы во время игры не только получались завораживающие звуки, но и музыкант не ощущал дискомфорт во время игры на нем.

Создатели поделились мыслями, связанными с развитием 3D печати и ее использованием для реализации данного проекта: «Инновации, такие как технологии 3D моделирования и 3D печати, позволяют нам создавать на 80% полые музыкальные инструменты с наполнением в 20% специальными сотами и звуковыми каналами, разделенными друг от друга тончайшими перегородками. Эта техника и создает внутренние резонансы, определяющие характер и уникальность воспроизводимых звуков».

Этот инструмент не требует никаких настроек и был напечатан в течение 10 дней, в то время, как на разработку самой модели ушли месяцы. И можно смело сказать, что 3D печать – технология, которая позволяет создавать музыку будущего!

- Published in 3Д ПЕЧАТЬ, Новости 3Д печати

- 1

- 2